Литье под Давлением: От Гранул до Готового Изделия – Полное Руководство

Литье под давлением – это один из самых распространенных и эффективных методов производства пластиковых изделий. Он позволяет получать детали сложной формы с высокой точностью и повторяемостью. В этой статье мы подробно рассмотрим этот процесс, его преимущества, недостатки и области применения. Если вам необходимы качественные материалы для литья под давлением, компания https://vpmat.ru/ предлагает широкий ассортимент полимеров для различных задач.

▌Что Такое Литье под Давлением?

Литье под давлением – это процесс, при котором расплавленный пластик впрыскивается под высоким давлением в специально разработанную форму (пресс-форму). После охлаждения и затвердевания пластика форма раскрывается, и готовое изделие извлекается. Этот метод идеально подходит для массового производства деталей с высокой точностью и сложной геометрией.

▌Этапы Производства Пластиковых Изделий Методом Литья под Давлением

Процесс литья под давлением состоит из нескольких ключевых этапов:

1. Подготовка Материала: Пластиковые гранулы или порошок загружаются в бункер литьевой машины. Часто добавляются красители и присадки для придания изделиям желаемых свойств.

2. Плавление Пластика: Пластик из бункера попадает в нагревательный цилиндр, где он расплавляется под воздействием высокой температуры. Винтовой шнек перемещает расплавленный материал к соплу.

3. Впрыск под Давлением: Шнек, работая как поршень, впрыскивает расплавленный пластик через литниковую систему в закрытую пресс-форму под высоким давлением (от 70 до 1400 бар). Скорость впрыска и давление тщательно контролируются для обеспечения равномерного заполнения формы и предотвращения дефектов.

4. Охлаждение и Затвердевание: Пластик в форме охлаждается, затвердевает и принимает форму полости пресс-формы. Время охлаждения зависит от типа пластика, толщины стенок изделия и температуры пресс-формы.

5. Извлечение Изделия: После затвердевания форма раскрывается, и готовое изделие извлекается с помощью выталкивателей. Литниковая система (каналы, по которым расплавленный пластик поступал в форму) отделяется от изделия и может быть переработана.

6. Обработка (при необходимости): Некоторые изделия могут потребовать дополнительной обработки, такой как удаление облоя, шлифовка, покраска или сборка.

▌Оборудование для Литья под Давлением

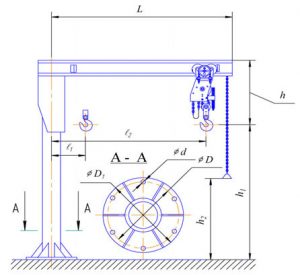

Основным оборудованием для литья под давлением является литьевая машина (термопластавтомат, ТПА) и пресс-форма.

• Литьевая Машина (ТПА): Состоит из узла впрыска (цилиндр с нагревательными элементами и шнеком), узла смыкания (для открытия и закрытия пресс-формы) и системы управления. Характеристики ТПА (усилие смыкания, объем впрыска) определяют максимальные размеры и вес изделий, которые можно производить на данной машине.

• Пресс-Форма: Это инструмент, формирующий изделие. Пресс-форма состоит из двух или более частей, которые соединяются вместе во время впрыска пластика. Пресс-форма может быть одноместной (для производства одного изделия за цикл) или многоместной (для производства нескольких изделий одновременно). Стоимость пресс-формы может составлять значительную часть затрат на производство, особенно для сложных изделий.

▌Материалы для Литья под Давлением

Для литья под давлением используется широкий спектр термопластичных и термореактивных полимеров. Выбор материала зависит от требуемых свойств изделия, таких как прочность, термостойкость, химическая стойкость и стоимость.

• Термопласты: Полимеры, которые размягчаются при нагревании и затвердевают при охлаждении. К ним относятся полиэтилен (PE), полипропилен (PP), полистирол (PS), поливинилхлорид (PVC), полиамид (PA, нейлон), поликарбонат (PC), акрилонитрилбутадиенстирол (ABS) и другие.

• Термореактивы: Полимеры, которые необратимо затвердевают при нагревании. К ним относятся фенолформальдегидные смолы, эпоксидные смолы и полиуретаны. Термореактивы обычно используются для произвоя производства деталей с высокой термостойкостью и химической стойкостью.

Преимущества и Недостатки Литья под Давлением

Преимущества:

• Высокая Производительность: Возможность массового производства деталей с высокой скоростью.

• Точность и Повторяемость: Производство деталей с высокой точностью размеров и стабильными свойствами.

• Сложная Геометрия: Возможность производства деталей сложной формы с мелкими деталями и сложными контурами.

• Широкий Выбор Материалов: Возможность использования различных термопластичных и термореактивных полимеров.

• Низкая Стоимость Единицы Продукции: При больших объемах производства.

• Возможность Автоматизации: Процесс легко автоматизируется, что снижает трудозатраты.

Недостатки:

• Высокие Начальные Затраты: Высокая стоимость пресс-формы.

• Длительное Время Подготовки: Требуется время на проектирование и изготовление пресс-формы.

• Экономически Невыгодно для Малых Серий: Высокие начальные затраты делают литье под давлением нерентабельным для малых объемов производства.

• Ограничения по Размерам: Размеры изделий ограничены размерами литьевой машины.

Области Применения Литья под Давлением

Литье под давлением широко используется в различных отраслях промышленности:

• Автомобилестроение: Производство бамперов, приборных панелей, элементов салона.

• Электроника: Корпуса для электроприборов, разъемы, кнопки.

• Бытовая Техника: Корпуса для стиральных машин, холодильников, пылесосов.

• Упаковка: Контейнеры, крышки, флаконы.

• Медицина: Медицинские инструменты, корпуса для оборудования.

• Игрушки: Производство пластиковых игрушек и деталей.

• Строительство: Трубы, фитинги, элементы отделки.

Литье под давлением – это мощный и универсальный метод производства пластиковых изделий. Он обеспечивает высокую производительность, точность и возможность производства деталей сложной формы. Выбор этого метода является оптимальным для массового производства изделий, где требуется высокое качество и низкая себестоимость единицы продукции. Понимание принципов работы и особенностей процесса литья под давлением позволяет эффективно использовать его возможности для решения различных производственных задач.

Хотите узнать больше о возможностях литья под давлением для вашего бизнеса? Свяжитесь с нами прямо сейчас для получения консультации и расчета стоимости вашего проекта!